Saç malzemelerden kesilen parçaya, istenilen şekli vermek veya dayanımını artırmak amacıyla yapılan işlemdir. Ayrıca bükme işlemi en çok delinen, boşaltılan veya kanal açılan parçalar üzerindeki bu kısımların şekil değiştirmelerini önlemek ve yırtılmaya karşı dayanım kazandırmak amacıyla uygulanır.

Bükme, kalıplarla saç veya şerit malzemelere şekil verme işlemlerinden biridir. Bükme işlemine tabi tutulan parça, plâstik şekil değişimine uğrar. Bükülen parçanın iç yüzeyinde basılma gerilimi, dış yüzeyinde ise çekilme gerilimi meydana gelir. Bu nedenle, bükme işlemine tabi tutulan parça, kalıptan çıktıktan sonra bir miktar esner. Bükme kalıplama işleminde kalıcı plâstik şekil değişimini sağlayabilmek için parça üzerinde meydana gelen çekilme ve basılma gerilimleri giderilir.

BÜKMEDEN KAYNAKLANAN PLASTİK ŞEKİL DEĞİŞTİRME

Metallerin pres kuvveti etkisi ile biçimleri değiştirilebilir. Bununla beraber malzeme hacmi değişmez kabul edilir.(Malzeme hacminde %1 gibi küçük bir değişiklik meydana gelir fakat bu durum ihmal edilir.) Bükülen malzemelerde benzer bir şekilde biçim bozukluğu meydana gelir. Biçim bozukluğu plastik biçim değiştirme olarak adlandırılır. Çünkü bu husus bükme alanı içindeki malzemenin plastik alış özellikleri ile ilgilidir.

Bükme olayının olduğu kısımda iç kısım basılma gerilmesine maruz kalırken, kesit alanı artması sebebiyle malzeme genişliği normalden daha fazla hale gelir. Çekilme geriliminin olduğu dış yüzeyde tam tersi durum olur. Çekilmeye uğrayan kısımda malzeme incelir, plastik akma daha çok dış kısımda meydana gelir. Plastik şekil değiştirmede malzeme kalınlığı, bükme açısı ve bükme yarıçapı ölçüsü etkili olur. Bu etkenler, tek tek veya birleşik olarak bükme şiddetine şöyle tesir ederler;

Bükme olayının olduğu kısımda iç kısım basılma gerilmesine maruz kalırken, kesit alanı artması sebebiyle malzeme genişliği normalden daha fazla hale gelir. Çekilme geriliminin olduğu dış yüzeyde tam tersi durum olur. Çekilmeye uğrayan kısımda malzeme incelir, plastik akma daha çok dış kısımda meydana gelir. Plastik şekil değiştirmede malzeme kalınlığı, bükme açısı ve bükme yarıçapı ölçüsü etkili olur. Bu etkenler, tek tek veya birleşik olarak bükme şiddetine şöyle tesir ederler;

- Malzeme kalınlığının artışı bükme şiddetini artırır.

- Bükme açısının artışı bükme şiddetinin artırır.

- Bükme yarıçapının azaltılması bükme şiddetini artırır.

Malzemenin cinsi bükmede meydana gelen plastik şekil değiştirmenin miktarına tesir eder. Genellikle yumuşak malzemeler, bükme esnasında sert malzemelerden daha az direnç gösterirler.

Bükme Yarıçapının Belirlenmesi, Bükme kavis yarıçapı, sac malzemelerin cinsine ve kalınlığına göre değişmektedir. Genellikle, normal tavlama işlemi görmüş malzemeler için bükme kavis yarıçapı (R1), sac malzeme kalınlığına eşit alınır. Bazen de bükme kavis yarıçapı sac kalınlığının yarısı (T/2) kadar alınabilir. Kural olarak kalın malzemeler ince malzemelere oranla daha büyük bükme yarıçapını gerektirirler. Yumuşak malzemeler sert malzemelere oranla daha büyük bir bükme yarıçapına ihtiyaç gösterirler. Çok kalın malzemeler için (2T) veya daha büyük ölçüde bükme yarıçapı alınır.

Tarafsız (Nötr) Eksen, Sac malzeme bükmeye zorlandığı zaman dış yüzeylerde çekilme, iç yüzeylerde basılma gerilimleri meydana gelir. Basılma geriliminin bulunduğu yüzeyde kısalma, çekilme geriliminin bulunduğu yüzeyde ise uzama meydana gelir. Basılma ve çekilme gerilimleri arasında kalan ve uzama veya kısalmaya uğramayan eksene, tarafsız eksen denir.

BÜKMEDEN GERİ ESNEMENİN NEDENLERİ ve ÇARELERİ

Değişken çekme gerilimi, bükülen parçanın bir miktar geri esnemesine sebep olur. En büyük çekme gerilimi, bükülen parçanın dış yüzeyinde meydana gelir. İç yüzeye doğru çekme, gerilimli azalır ve tarafsız eksen üzerinde sıfır (0) olur. Aşağıdaki şekilde geri esneme miktarına etki eden (hızlandıran) kuvvet gösterilmektedir.

Değişken çekme gerilimi, bükülen parçanın bir miktar geri esnemesine sebep olur. En büyük çekme gerilimi, bükülen parçanın dış yüzeyinde meydana gelir. İç yüzeye doğru çekme, gerilimli azalır ve tarafsız eksen üzerinde sıfır (0) olur. Aşağıdaki şekilde geri esneme miktarına etki eden (hızlandıran) kuvvet gösterilmektedir.

K- Geri esneme faktörü

R1- Parçanın bükme kavis yarıçapı (mm)

Rd- Dişi kalıp kavis yarıçapı (mm)

α- Parçanın bükme açısı (°)

αd- Dişi kalıp açısı (°)

Geri esneme miktarı yukarıda verilen formülle bulunur ya da bazı malzemelerin cinsi ve bükme açısına göre geri esneme miktarı aşağıdaki grafiklerde gösterilmektedir. Geri esneme miktarını giderebilmek için sac malzeme kalınlığı, bükme kavis yarıçapı, bükme açısı ve malzemenin cinsine göre düzenlenmiş grafiklerden bulunacak değerler yani geri esneme miktarları dişi kalıba ve zımbaya aktarılarak parçanın tam ölçüde bükülmesi sağlanır.

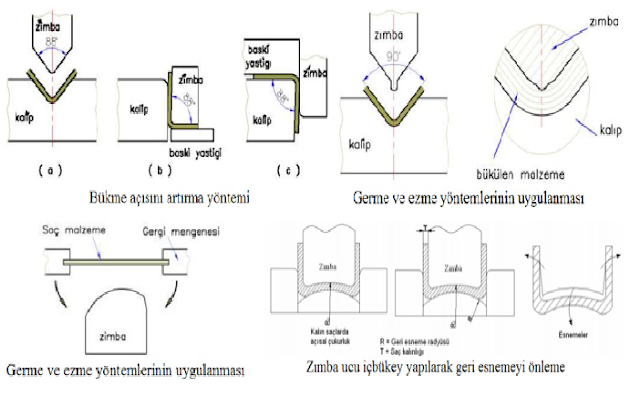

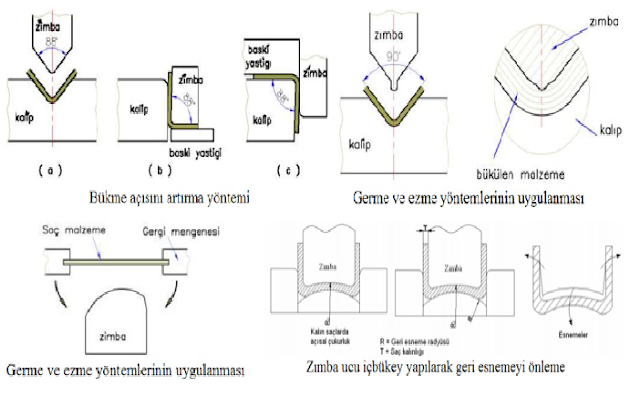

Geri esneme miktarının giderilmesi, geri esneme miktarının giderilmesinde birkaç değişik yöntem uygulanır.

- Bükme açısı artırılır: İstenilen açıdaki bükmenin yapılabilmesi için bükme açısı, geri esneme miktarı kadar artırılır. Bu tip bükme işleminde kam etkili ve tek taraflı kalıp boşluğu sac malzeme kalınlığından az kalıplar kullanılır.

- Taban (ezme) bükme: Bükme bölgesi, şekil değiştirmeyecek biçimde zımba ve dişi kalıp arasında ezilir.

- Germe (çekme) bükme: Kavis yarıçapı büyük parçalara uygulanır.

- Zımba ucunun iç bükey yapılarak özellikle kalın parçaların bükülmesi esnasında uygulanabilir.

BÜKME KUVVETİNİN BULUNMASI

Sac malzemelerin eğilme gerilimi, kirişlerdeki eğilme gerilimlerinin benzeridir. Bu nedenle, kirişlerdeki eğilme momenti formülü sac malzemelerin bükme kuvvetinde aynen uygulanabilir. Bükme kalıplarında parçaların bükülebilmesi için gerekli olan kuvvete bükme kuvveti denir.

BÜKÜLEN PARÇANIN GÜÇLENDİRİLMESİ (Federleme)

Bükülerek imal edilmiş parçaların güçlendirilmesi, özellikle imal edilen malzemeler ağırlık taşıyacaksa gereklidir. Bu durumda kullanılacak sac malzemenin kalınlığını büyük tutmak yerine, imalat esnasında parçaya özel formlar vererek mukavemeti artırmak hem malzeme tasarrufunu hem de daha küçük ebatlı parçalar üretebilmeyi sağlayacaktır. Üretilen parçaya özel formlar verme, parçanın kullanım yerine göre üzerine kordon çekme, çeşitli şekilde kaburgalar oluşturma, kenarlarını kıvırma ve buna benzer ilave kabarıklar veya çöküntüler yapmak suretiyle parçanın mukavemet momenti artırılmış olur.

Oluklama Bükme Düz sac levhaların dayanımını artırmak ve biçimlendirildikten sonra sekil değiştirmesini önlemek amacıyla yapılan kalıplama işlemidir.

Genellikle duvar panoları, çatı levhaları, hangar, gölgelik ve benzeri yerlerde kullanılan alüminyum ve galvanizli sac levhalarla, sac malzemelerden yapılması gereken makine parçalarına uygulanan kalıplama işlemidir.

Genellikle duvar panoları, çatı levhaları, hangar, gölgelik ve benzeri yerlerde kullanılan alüminyum ve galvanizli sac levhalarla, sac malzemelerden yapılması gereken makine parçalarına uygulanan kalıplama işlemidir.

Hiç yorum yok:

Yorum Gönder